一、简介

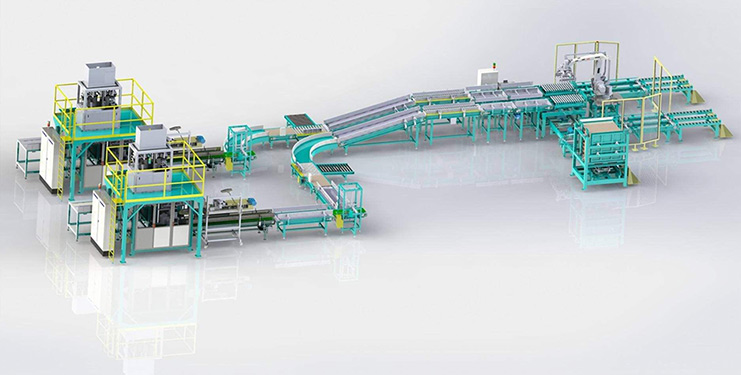

1.DCS-100C-CLX-DM底充脱气包装秤

DCS-100C-CLX-DM底冲式包装秤采用毛重式称重方式,根据物料特性,整机除传动部分外,其它均为304不锈钢制作,且物料直接接触表面均需抛光处理。

1.1.料箱

容积100L,采用SUS304材料制作,作为绞龙给料的小过渡料箱,内表面抛镜面,外表面抛亚光处理。

1.2.给料装置

采用单绞龙垂直给料,采用变频技术实现电机的多段速控制,从而实现粗、中、细三速加料。再结合预置点参数的修改,可保证粗、中、细加料量的理想比例,从而确保系统在保证精度的前提下提高包装速度。

采用变距绞龙设计,螺距由上而下逐渐减小,给料过程中可以起到压实物料的作用。

给料口设有快速截止门,保证物料填充完成后不会有多余物料下落,有效的提高了计量精度。

设有搅拌机构,通过搅拌机构的逆向旋转,带动物料逆向流动,在结合绞龙的正向旋转吃料,使得物料在填充过程中更加均匀、饱和、顺畅,还能改善物料的结块现象。

料箱中设有料位感应器,当料低于设定位置时,可发出信号,并使上端设备开始供料。

1.3.称量器

采用综合精度高、长期稳定性好、耐冲击的称重传感器,辅以专用传力连接机构与夹袋装置及称重支架固定。

1.4.升降装置

升降机构带着称量器、夹袋装置升降,实现底充功能,大大的减小了下料落差,最大限度的减小了扬尘现象。

底充式灌装设有升降机构,当灌装螺旋插入袋子内部距离袋底约10cm位置;

|

以上工序准备就绪发出成功信号,灌装螺旋开始工作,螺旋料杯设计双层层结构可在灌装过程中将产品内的空气排出;

伺服电机驱动,升降速度无级可调;丝杠导轨机构传动,升降过程稳定可靠。

1.5.物料回收利用装置

用于将物料包装过程中溢出的粉尘收集起来,并回收至料仓中.包装秤自带的粉尘回收系统,加料螺旋四周设计有4根除尘管道,可将灌装过程中产生的粉尘通过真空上料机负压系统回收至包装秤过渡料仓,底充式灌装在控制产品落差的过程中抑制了粉尘的产生,在诸多现场实际使用,只需1.5kw风机提供动力就可满足包装过程粉尘的回收。

1.6.称重控制柜

具体包括托利多称重仪表、24V开关电源、施耐德继电器插卡等,控制着包装秤的动作,是整个包装秤的中枢。

二、功能特点

Ø 自动/手动切换、自锁。手动操作方式用于检修、调试或应急处理,正常操作为自动操作方式。

Ø 定量范围面板设定、可调。在定量调整范围内,通过仪表的键盘任意设定量值。

Ø 给料速度双速可调。适用不同物料、不同给料方式的特性,调整快、慢速进料量,确定最佳关闭值。

Ø 包装定量、包装次数自动显示(六位数)。仪表随时显示当前包装重量值和包装计数值。

Ø TraxDSPTM抗振动技术。特有的快速多级数字滤波技术,排除生产过程中的振动影响,保证称量精度和稳定性。

Ø 超差报警。每次称量过程中都经过误差检测、判别,超差时报警。

Ø 故障自诊断。称重控制仪表具有故障自诊断功能。

Ø 自动回零,每次循环都对零位进行检测,自动纠正偏差,回零范围可通过仪表键盘设定和调整。提前量自动修正功能克服了储料仓的物料压力及料性的变化带来的影响,以保证 包装精度,不会产生精度频繁波动的情况。

Ø 标准串行接口:RS485。

三.技术参数

Ø 包装速度:1袋/分钟;

Ø 称量精度;±0.2%;

Ø 称量范围:10-25kg

Ø 消耗功率:13kW;

Ø 材质:整机为SUS304不锈钢;

Ø 特殊要求:物料直接接触部位表面抛光处理,

数量:1台

四、电气控制单元

采用PLC集成控制,触摸屏显示,实现全线所有设备的联动控制。控制柜位置根据客户现场需要摆放。

五、配置说明

Ø 称重仪表:梅特勒-托利多(IND141);

Ø 重量传感器:梅特勒-托利多(IL-150);

Ø 触摸屏:西门子(7寸触摸屏显示屏6AV21232GB030AX0);

Ø 光电传感器:欧姆龙;

Ø 气动元件:SMC/费斯托;

Ø 电机、减速机:诺德/SEW;

Ø PLC:西门子(S7-1200);

Ø 变频器:西门子;

Ø 开关电源:欧姆龙;

Ø 低压电器:西门子;

Ø 升降伺服电机:汇川;